Natrysk plazmowy

Natrysk plazmowy – jedna z metod natryskiwania termicznego. Plazma powoduje, że podczas natryskiwania plazmowego cząsteczki materiału w postaci proszku ogrzewane są i przyspieszane, a następnie transportowane w kierunku utwierdzonego materiału bazowego, gdzie tworzą strukturę tzw. splatów (ang. splats). Ostatecznie pokrywają materiał tworząc powłokę[1].

Proces natryskiwania plazmowego[edytuj | edytuj kod]

W natryskiwaniu plazmowym stosuje się gaz plazmotwórczy, który stanowi zwykle argon z ewentualnymi dodatkami innych pierwiastków. Rozgrzany przepływającym w łuku prądem gaz plazmotwórczy ulega jonizacji i przechodzi w stan plazmy. Wydostaje się przez otwór w czole palnika wraz z rozgrzanym proszkiem metalicznym lub ceramicznym[2].

Łuk plazmowy[edytuj | edytuj kod]

Łuk plazmowy wytwarza się pomiędzy ujemną elektrodą wolframową a koncentrycznie umocowaną względem niej miedzianą anodą. Dochodzi do wyładowania elektrycznego w wyniku różnicy napięć oraz zajarzenia łuku plazmowego. Łuk plazmowy przedstawiony na rysunku 2[brak rysunku] ma temperaturę, w zależności od odległości od dyszy palnika, w zakresie 4000÷12 000 K, jednak może dochodzić nawet do 15 000 K. Przyspieszone cząstki w takim łuku osiągają prędkość od 500 do 2500 m/s.

Parametry procesu a jakość warstwy[edytuj | edytuj kod]

Parametry procesu mają istotny wpływ na mikrostrukturę powłoki, dlatego ważne w procesie jest ich właściwe dobranie. Kluczowe dla natryskiwania plazmowego jest wytworzenie łuku plazmowego. Wpływają na to parametry, takie jak: natężenie prądu elektrycznego, stabilność plazmy, średnica dyszy palnika. Wpływ na efekt końcowy ma również geometria oraz stopień rozdrobnienia proszku. Na wynik wpływa również kąt ustawienia dyszy palnika. Ważna z punktu widzenia przyczepności jest temperatura oraz przygotowanie podłoża, na które plazmowo natryskiwana jest warstwa.

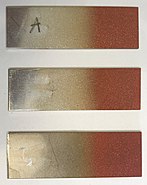

Grubość warstwy budowana jest poprzez wielokrotnie działanie palnika w układzie, gdzie ruch względny palnika oraz powierzchni, na której natryskiwany jest materiał odbywa się w jednej płaszczyźnie, w równoległych liniach. Poszczególne ślady nakładają się na siebie tworząc równomierną grubość powłoki natryskowej.

Warstwy natryskiwane plazmowo cechują się strukturą niejednorodną, dlatego ich właściwości różnią się od tych, spotykanych w materiałach wytwarzanych innymi technologiami. Ich gęstość wynosi od 85 do 93% teoretycznej gęstości tego samego materiału w ciekłym stanie skupienia. Mikroporowatość jest często spotykanym zagadnieniem w natryskiwanych warstwach[3].

Rodzaje natryskiwania plazmowego[edytuj | edytuj kod]

Natryskiwanie plazmowe może być realizowane przez:

- Natryskiwanie plazmowe w atmosferze otoczenia – APS (ang. atmospheric plasma spraying), gdzie strumień plazmy wychodzi z palnika do środowiska atmosferycznego.

- Natryskiwanie plazmowe w atmosferze kontrolowanej – CPS (ang. controlled atmosphere plasma spraying), gdzie strumień wychodzi na zewnątrz do komory zapewniającej kontrolowaną atmosferę np. w celu uniknięcia ekspozycji na działanie tlenu. W komorze zazwyczaj znajduje się argon – gaz obojętny.

- Niskociśnieniowe lub próżniowe natryskiwanie plazmowe – LPPS (ang. low pressure plasma spraying) lub VPS (ang. vacuum plasma spraying), gdzie strumień wychodzi z palnika do komory niskiego ciśnienia, które wynosi w zakresie 10-30 kPa.

Zobacz też[edytuj | edytuj kod]

Przypisy[edytuj | edytuj kod]

- ↑ Pierre L. Fauchais, Joachim V.R. Heberlein, Maher Boulos, Thermal Spray Fundamentals, „Springer US”, Springer Science+Business Media New York, 2014, DOI: 10.1007/978-0-387-68991-3.

- ↑ Juraj Ružbarský, Anton Panda, Plasma and Thermal Spraying, „Springer International Publishing”, 2017, DOI: 10.1007/978-3-319-46273-8.

- ↑ P. Sokolowski, Properties of suspension plasma sprayed zirconia coatings using different plasma torches, Raporty Wydziału Mechaniczno-Energetycznego Politechniki Wrocławskiej, 2015, PhD Thesis.