Wafel krzemowy

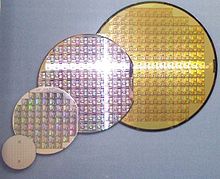

Wafel krzemowy, płytka krzemowa, podłoże krzemowe, plaster krzemowy – cienka płytka monokrystalicznego krzemu, używana do wytwarzania czipów krzemowych (mikroprocesorów, mikrokontrolerów i innych układów scalonych), ogniw słonecznych oraz mikroukładów elektromechanicznych.

Wafel jest podstawowym materiałem wyjściowym w mikroelektronice. W celu uzyskania z niego określonych elementów półprzewodnikowych poddawany jest on wielu procesom technologicznym, między innymi domieszkowaniu, implementacji jonów i fotolitografii.

Tworzenie wafla krzemowego[edytuj | edytuj kod]

Walce do produkcji wafli uzyskuje się poprzez krystalizację stopionego krzemu, zazwyczaj metodą Czochralskiego. Walce bardzo czystego (99,9999%), niemal wolnego od defektów, krystalicznego krzemu[1]. Walec krzemowy tnie się na warstwy za pomocą diamentowej piły drutowej, uzyskane płytki są polerowane do osiągnięcia idealnej gładkości[2], jeśli przeznaczone są do układów scalonych, albo fakturowane, jeżeli mają być używane do budowy ogniw słonecznych. Wafle ogniwowe przycinane są w kwadraty ze ścięciami przy wierzchołkach o boku 100–200 mm i grubości 200–300 μm; w przyszłości standardem mają mieć grubość 160 μm[3]. W elektronice używa się wafli o średnicy 100–300 mm, a w niedalekiej przyszłości nawet 450 mm[4].

Tak uzyskany wafel może być następnie domieszkowany celem uzyskania pożądanych właściwości elektrycznych.

Procesy obróbki wafli[edytuj | edytuj kod]

Wafle są czyszczone przy użyciu słabego kwasu w celu usunięcia zbędnych cząsteczek lub naprawienia uszkodzeń powstałych podczas przecinania. W przypadku ogniw słonecznych są one następnie fakturowane dla wytworzenia nierównej powierzchni, aby zwiększyć ich efektywność. W końcu podczas wytrawiania jest usuwane szkło fosforowo-krzemowe, które tworzy się na brzegach wafli podczas procesu krystalizacji[5]. Jeśli mają być one użyte jako podłoże dla układów scalonych, to płytki są polerowane, a następnie poddawane procesowi nanoszenia struktury układu scalonego (zwykle za pomocą fotolitografii).

Charakterystyka wafli[edytuj | edytuj kod]

Typowe rozmiary[edytuj | edytuj kod]

Wafle krzemowe są dostępne w zakresie rozmiarów od 25,4 mm (jeden cal) do 300 mm (11,8 cala)[6]. Fabryki półprzewodników są często charakteryzowane przez rozmiary wafli, jakie są w stanie wyprodukować. Ciągłe zwiększanie rozmiarów zwiększa efektywność i redukuje koszty produkcji. Obecnie za standard przyjmuje się 300 mm; następnym przewidywanym standardem jest 450 mm[7][8].

27 sierpnia 2011, z kapitałem 4,4 mld dolarów, Intel, TSMC, Samsung, IBM i GlobalFoundries stworzyły konsorcjum, aby wspólnie ponieść ogromne koszty opracowania nowej technologii[9]. W styczniu 2013 Intel zaprezentował pierwszy wafel krzemowy o średnicy 450 mm[10], lecz już rok później oświadczył, że będzie (ze względu na kryzys w branży komputerowej) stosować wafle 300 mm aż do 2023 roku. Najnowszą technologię wprowadzi dopiero wraz z nową fotolitografią EUV (extreme ultraviolet) i procesem wytwórczym 7 nm[4], mimo że pierwsza fabryka Fab42 została zbudowana już w roku 2014[11].

Kolejno stosowane rozmiary wafli:

- 1 cal

- 2 cale (50,8 mm), grubość 275 µm

- 3 cale (76,2 mm), grubość 375 µm

- 4 cale (100 mm), grubość 525 µm

- 5 cali (127 mm) lub 125 mm (4,9 cala), grubość 625 µm

- 150 mm (5,9 cala, zwykle nazywany 6-calowym), grubość 675 µm

- 200 mm (7,9 cala, zwykle nazywany 8-calowym), grubość 725 µm

- 300 mm (11,8 cala, zwykle nazywany 12-calowym), grubość 775 µm

- 450 mm (18 cali), grubość 925 µm (oczekiwana)[12].

Przypisy[edytuj | edytuj kod]

- ↑ SemiSource 2006: A supplement to Semiconductor International. December 2005. Reference Section: How to Make a Chip. Adapted from Design News. Reed Electronics Group.

- ↑ Yoshio Nishi: Handbook of Semiconductor Manufacturing Technology. CRC Press, 2000, s. 67–71. ISBN 0-8247-8783-8. [dostęp 2008-02-25].

- ↑ Omron Semiconductor, Photo Voltaic & Electronics Industry: Slicing the ingot. [dostęp 2009-03-12]. [zarchiwizowane z tego adresu (2009-02-04)].

- ↑ a b Wedelek: Intel odsuwa w czasie wdrożenie 450mm wafli krzemowych. TwojePC, 2014-03-10. [dostęp 2015-04-30].

- ↑ Omron Semiconductor, Photo Voltaic & Electronics Industry: Wet process<. [dostęp 2009-03-12]. [zarchiwizowane z tego adresu (2009-02-04)].

- ↑ Silicon Wafer. [dostęp 2009-03-12]. [zarchiwizowane z tego adresu (2008-02-20)].

- ↑ Intel, Samsung, TSMC reach agreement about 450mm tech

- ↑ Presentations/PDF/FEP.pdf ITRS Presentation (PDF)

- ↑ Intel, GlobalFoundries, IBM, TSMC, Samsung create 450mm initiative. SolidState Technology. [dostęp 2015-04-30]. (ang.).

- ↑ Eryk Napierała: Intel prezentuje wafel krzemowy o średnicy 450 mm i zapowiada budowę nowej fabryki. PCLab. [dostęp 2015-04-30].

- ↑ Wedelek: Intel wstrzymuje budowę Fab 42. TwojePC. [dostęp 2015-04-30].

- ↑ Industry Agrees on first 450-mm wafer standard. eetimes.com. [zarchiwizowane z tego adresu (2012-01-19)]., EE|Times