Adsorpcja zmiennociśnieniowa

Adsorpcja zmiennociśnieniowa (w skrócie AZ; ang. pressure swing adsorption, PSA) – technologia rozdzielania gazów oparta na zjawisku adsorpcji. Instalacja do adsorpcji zmiennociśnieniowej składa się z kilku zbiorników ciśnieniowych (których liczba i wielkość zależy od ilości rozdzielanego gazu oraz stopnia rozdzielenia) wypełnionych adsorbentem (np. zeolitami). Określenie "zmiennociśnieniowa" odnosi się do faktu, że ciśnienie w poszczególnych adsorberach nie jest stałe, lecz zmienia się w trakcie trwania procesu.

Proces[edytuj | edytuj kod]

Technologia PSA opiera się na procesie adsorpcji, czyli zjawisku wiązania cząsteczek na powierzchni. Siła z jaką cząsteczki adsorbują się na powierzchni zależy od ich rodzaju, powierzchni adsorpcyjnej, temperatury i ciśnienia. Odpowiedni dobór warunków oraz adsorbenta umożliwia selektywne adsorbowanie się konkretnego rodzaju cząsteczek. Pozwala to na rozdział lub oczyszczenie mieszaniny gazów. Procesem odwrotnym do procesu adsorpcji jest desorpcja. Pod wpływem niskiego ciśnienie cząsteczki zaadsorbowane na powierzchni odrywają się od niej przechodząc do fazy gazowej. Aby zapewnić ciągłość pracy, w instalacjach przemysłowych stosuje się układy kilku adsorberów, w których zachodzą kolejno procesy adsorpcji i desorpcji.

Z procesowego punktu widzenia jednostka adsorpcji zmiennociśnieniowej składa się z kilku adsorberów oraz zbiornika do wyrównywania ciśnienia połączonych orurowaniem oraz wyposażonych w odpowiednie instrumenty kontrolno-pomiarowe. Najprostszy układ składa się z dwóch adsorberów pracujących na przemian w fazie adsorpcji i regeneracji. Układy takie można spotkać w instalacjach do rozdzielania powietrza lub odwadniania etanolu[1]. Pierwsze schematy pracy w układach dwuzbiornikowych zostały opracowane w latach sześćdziesiątych przez Skarstroma[2] (patrz poniżej) oraz de Montgareuila i Domine[3].

Proces dwuzbiornikowy Skarstroma[edytuj | edytuj kod]

Proces składa się z czterech faz: kompresji, adsorpcji, dekompresji i desorpcji. W pierwszym kroku jeden ze zbiorników (P2) zostaje poddany procesowi kompresji (do ciśnienia, przy którym zachodzi adsorpcja). Jednocześnie drugi zbiornik (P1) zostaje poddany procesowi dekompresji w przeciwprądzie (zanieczyszczenia zostają usunięte np. do atmosfery). Gdy ciśnienie w zbiorniku P2 osiągnie odpowiedni poziom, zawór wylotowy zostaje otwarty i rozpoczyna się proces adsorpcji. Część oczyszczonego gazu jest przekierowywana do zbiornika P1 jako gaz przedmuchujący. Gdy adsorbent w zbiorniku P2 zostanie całkowicie wyczerpany zawór wylotowy zostaje zamknięty, zawór wlotowy otwarty i rozpoczyna się proces dekompresji. Jednocześnie zbiornik P1 zostaje poddany procesowi kompresji i cykl powtarza się od nowa. Jest to najprostszy schemat procesu, od którego wywodzą się bardziej złożone układy.

Układy złożone[edytuj | edytuj kod]

Bardziej złożone układy można spotkać np. w instalacjach do oczyszczania gazu ziemnego lub wodoru[4]. Instalacje takie pracują w układzie złożonym z kilku adsorberów. W zależności od ilości przetwarzanego gazu oraz stosunku ciśnień na wylocie i wlocie, są to zwykle układy 4–12-zbiornikowe[5]. Liczba zbiorników powoduje, że cały proces staje się bardziej złożony. Im więcej adsorberów w układzie, tym więcej możliwych sekwencji pracy.

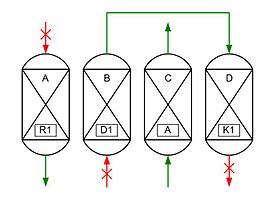

W przypadku układów złożonych najprostsza sekwencja składa się z czterech faz (z których każdą można podzielić na dwie podfazy)[4] – adsorpcji (A), dekompresji (D), regeneracji (R) oraz ponownej kompresji (K). Poszczególne fazy procesu następują kolejno we wszystkich pracujących adsorberach i są ze sobą ściśle połączone. Fazy procesu w poszczególnych zbiornikach są przesunięte względem siebie w czasie, tworząc układ zbiorników pod różnym ciśnieniem, zmieniającym się w trakcie procesu według ściśle zaprogramowanej sekwencji. Stąd nazwa "adsorpcja zmiennociśnieniowa".

| Mapa procesu adsorpcji w instalacji PSA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Sekwencja → | Faza 1a | Faza 1b | Faza 2a | Faza 2b | Faza 3a | Faza 3b | Faza 4a | Faza 4b |

| Zbiornik A | A | A | D1 | D2 | R1 | R2 | K1 | K2 |

| Zbiornik B | K1 | K2 | A | A | D1 | D2 | R1 | R2 |

| Zbiornik C | R1 | R2 | K1 | K2 | A | A | D1 | D2 |

| Zbiornik D | D1 | D2 | R1 | R2 | K1 | K2 | A | A |

| Kierunek przepływu gazu między zbiornikami | ||||||||

| Przepływ | D → B | D → C | A → C | A → D | B → D | B → A | C → A | C → B |

Kluczowym etapem pracy adsorbera jest proces adsorpcji (A), w którym część gazów zostaje zaadsorbowana na powierzchni wypełnienia (np. zeolitów). Oczyszczony gaz, będący zasadniczym produktem, zostaje odprowadzony z instalacji. Gdy adsorbent w zbiorniku A zostaje wyczerpany, dopływ gazu zostaje zamknięty a gaz wlotowy przekierowany do innego zbiornika, który przejmuje funkcję adsorbera. W zbiorniku, w którym odbywała się faza adsorpcji zaczyna się faza dekompresji (D1 + D2) a następnie regeneracji (R1 + R2).

-

Faza 1a

-

Faza 1b

Gdy zamknięty zostaje dopływ do zbiornika, znajduje się w nim wysokiej czystości gaz pod ciśnieniem, który nie spełnia wymogów czystości produktu, ale możne zostać poddany dalszemu oczyszczaniu (w innym zbiorniku). W pierwszej fazie dekompresji (D1) gaz ten zostaje przekierowany do zbiornika, który zakończył właśnie proces regeneracji w celu ponownej jego kompresji. W drugiej fazie dekompresji (D2, gdy ciśnienie spadnie do odpowiedniego poziomu) gaz zostaje skierowany do zbiornika, w którym odbywa się proces regeneracji (R2). Gdy ciśnienie w zbiorniku spadnie do odpowiednio niskiego poziomu rozpoczyna się proces regeneracji (R1 + R2).

-

Faza 2a

-

Faza 2b

Aby uniknąć przedostania się zanieczyszczeń wraz z oczyszczonym gazem, w pierwszej fazie regeneracji (R1) zawór wylotowy zostaje zamknięty a zawór wlotowy otwarty. W ten sposób gaz zostaje wypuszczony w kierunku przeciwnym do kierunku przepływu gazu w fazie adsorpcji i skierowany do zbiornika na gaz resztkowy. W dalszej fazie regeneracji (R2) do oczyszczenia adsorbenta użyty zostaje oczyszczony gaz (ze zbiornika, który właśnie znajduje się w fazie dekompresji D2). Po całkowitym zakończeniu fazy regeneracji zbiornik jest gotowy do kompresji i ponownej pracy w fazie adsorpcji.

-

Faza 3a

-

Faza 3b

Do ponownej kompresji najpierw (faza K1) wykorzystuje się gaz ze zbiornika będącego w fazie dekompresji a następnie gaz oczyszczany (faza K2). Gdy zbiornik osiągnie ciśnienie robocze, cały cykl rozpoczyna się od nowa.

-

Faza 4a

-

Faza 4b

Historia[edytuj | edytuj kod]

Początek rozwoju technologii PSA przypada na lata trzydzieste XX wieku. Pierwsze prace na jej temat opublikowali Finlayson i Sharp[6] (dla British Celanese Corp.), Hasche i Dargan[7] oraz Perley[8]. Prace nad rozwojem tej technologii szły powoli. W latach 50. rozwojem tej technologii zajmował się Kahle[9], Skarstrom[2] (dla Esso), de Montgareuil i Domine[3] (dla Air Liquide). Technologia ta zyskała znaczenie pod koniec lat 70., kiedy liczba publikacji i patentów wzrosła kilkukrotnie (z kilku do kilkudziesięciu rocznie). Obecnie badania koncentrują się na zastosowaniu nowych adsorbentów (głównie zeolitów) oraz usprawnieniem automatyki (co wynika z konieczności stosowania coraz bardziej złożonych i szybszych cykli pracy).

Adsorbenty[edytuj | edytuj kod]

Materiały stosowane jako adsorbenty charakteryzują się wysoką porowatością oraz powierzchnią adsorpcyjną. Sama struktura materiału może działać selektywnie na różne rodzaje cząsteczek. Przykładami materiałów wykorzystywanych w instalacjach są węgiel aktywny, silikażel, tlenek glinu (stosowany głównie w procesie odsiarczania[10]) oraz zeolity. Dobór ilości oraz wysokości warstw wypełnienia zależy od oczyszczanego gazu. W przypadku np. wodoru konieczna jest adsorpcja gazów o różnej wielkości i charakterze cząsteczki. Powoduje to, że układ poszczególnych warstw wypełnienia staje się złożony[10]. Pierwszą warstwą wypełnienia (patrząc od wlotu do zbiornika) stanowi zwykle silikażel – bardzo dobrze adsorbuje on wodę oraz węglowodory. Następną warstwą jest węgiel aktywny, który bardzo dobrze adsorbuje wodę, dwutlenek węgla oraz metan. U wylotu ze zbiornika znajduje się warstwa zeolitów, które adsorbują tlenek węgla i pozostałe zanieczyszczenia. Wodór nie zostaje zaadsorbowany.

Zastosowanie[edytuj | edytuj kod]

PSA jest technologią powszechnie stosowaną w przemyśle. Jednym z głównych jej zastosowań jest oczyszczanie wodoru z dwutlenku węgla i innych gazów.

PSA wykorzystuje się również do oczyszczania gazu ziemnego z siarkowodoru. Innym przykładem jest oczyszczanie biogazu z dwutlenku węgla, wzbogacając go w metan do poziomu porównywalnego z gazem ziemnym.

Prowadzone są badania nad wykorzystaniem tej technologii do wychwytywania dwutlenku węgla z gazów spalinowych pochodzących z elektrowni, ciepłowni i instalacji chemicznych[11]. Za pomocą tej technologii możliwe jest również uzyskanie azotu i tlenu z powietrza. Przykładowy schemat takiej instalacji znajduje się na zdjęciu obok. Metoda ta jest korzystna w przypadku małych ilości przetwarzanego powietrza (3–3000 Nm³/h)[12]. W przypadku dużych instalacji przemysłowych konieczny jest rozdział gazów metodami niskotemperaturowymi. Ograniczenia wynikające z charakteru stosowanych adsorbentów powodują, że rozmiar instalacji, jaka byłyby konieczna do realizacji takiego procesu, staje się ogromny i rozwiązanie staje się nieekonomiczne[13].

Technologia ta jest również wykorzystywana do odwadniania etanolu[1].

Przypisy[edytuj | edytuj kod]

- ↑ a b

Krzysztof Kupiec, Agnieszka Kubala. Odwadnianie Etanolu Metodą Adsorpcji Zmiennociśnieniowej - Równania Bilansowe i Zależności Termodynamiczne. „Czasopismo Techniczne”, s. 75-85, 2007. [dostęp 2018-07-05].

Krzysztof Kupiec, Agnieszka Kubala. Odwadnianie Etanolu Metodą Adsorpcji Zmiennociśnieniowej - Równania Bilansowe i Zależności Termodynamiczne. „Czasopismo Techniczne”, s. 75-85, 2007. [dostęp 2018-07-05].

- ↑ a b C.W. Skarstrom, Method and apparatus for fractionating gaseous mixtures by adsorption. Patent US2944627, 1960.

- ↑ a b P.G. de Montgareuil, D. Domine, Process for separating a binary gaseous mixture by adsorption. Patent US3155468, 1964.

- ↑ a b Hydrogen Recovery by Pressure Swing Adsorption [online], www.linde-engineering.com, s. 5-6 [zarchiwizowane z adresu 2016-08-03] (ang.).

- ↑ J.Stocker, M.Whysall, G.Q.Miller, 30 Years of PSA Technology for Hydrogen Purification [online], 1998 (ang.).

- ↑ A.J.Sharp D.Finlayson, Improvements in or relating to the treatment of gaseous mixtures for the purpose of separating them into their components or enriching them with respect to one or more of their components. Patent GB365092, 1930.

- ↑ W.N.Dargan R.L.Hasche, Separation of gases. Patent US1794377, 1931.

- ↑ G.A.Perley, Method of making commercial hydrogen. Patent US1896916, 1933.

- ↑ Heinrich Kahle. Die „reversible”︁ Adsorption als Mittel zur Vorreinigung und Zerlegung von Gasgemischen. „Chemie Ingenieur Technik”. 25 (3), s. 144-148, 1953. DOI: 10.1002/cite.330250310. (niem.).

- ↑ a b M. Walter, Druckwechseladsorption als Wasserstoffreinigungsverfahren für Brennstoffzellen-Systeme im kleinen Leistungsbereich [online], 2003 (niem.).

- ↑ VGB PowerTech: CO2 Capture and Storage - A VGB Report on the State of the Art. s. 22.

- ↑ What is PSA Process. sourcing.indiamart.com. [zarchiwizowane z tego adresu (2012-07-20)].

- ↑ PSA Technology Hits the Fast Lane (ang.)